خدمات فولادسازی کارخانه فولاد

خدمات فولادسازی کارخانه فولاد

استراتژیکفولاد، ستون فقرات صنایع مدرن و زیربنای توسعه زیرساختهای حیاتی از ساختمانها گرفته تا وسایل نقلیه، بدون شک یکی از مهمترین محصولات صنعت جهانی محسوب میشود. خدمات یک کارخانه فولادسازی صرفاً به تولید شمش یا میلگرد محدود نمیشود؛ بلکه مجموعهای پیچیده از فرآیندهای فنی، مهندسی و کنترلی است که با هدف تبدیل مواد خام به آلیاژهای دقیق با خواص مکانیکی و شیمیایی مورد نیاز مشتریان انجام میپذیرد. این خدمات را میتوان در چند حوزه اصلی دستهبندی کرد که هر کدام نقشی حیاتی در زنجیره ارزش فولاد دارند.

۱. خدمات آمادهسازی و ذوب مواد اولیه (Smelting Services)

نقطه آغازین هر کارخانه فولادسازی، مدیریت و فرآوری مواد اولیه است. این خدمات شامل دریافت، ذخیرهسازی و آمادهسازی سنگ آهن، کک (برای کورههای بلند) یا قراضه فلزی و آهن قراضه (برای کورههای قوس الکتریکی - EAF) است.

فرآیند احیاء مستقیم (DRI): در کارخانههای مدرن، خدمات احیای گازی یا زغال سنگی برای تبدیل سنگ آهن به آهن اسفنجی (DRI/HBI) ارائه میشود که خوراک اصلی کورههای ذوب مدرن است.

ذوب (Melting): این مرحله قلب فرآیند است. در کورههای قوس الکتریکی (EAF) یا کورههای القایی (Induction Furnaces)، مواد اولیه تحت دماهای بسیار بالا ذوب میشوند. خدمات در این بخش شامل کنترل دقیق مصرف انرژی و تنظیم ترکیب شیمیایی اولیه مذاب است.

۲. خدمات پالایش و تصفیه مذاب (Refining and Secondary Metallurgy)

پس از ذوب، فولاد مذاب هنوز حاوی ناخالصیهایی مانند گوگرد، فسفر و گازهای محلول (مانند اکسیژن و نیتروژن) است که خواص نهایی محصول را به شدت تحت تأثیر قرار میدهند. خدمات متالورژی ثانویه برای رسیدن به کیفیت نهایی طراحی شدهاند:

تصفیه (Ladle Furnace - LF): این فرآیند برای تنظیم دقیق دمای مذاب و افزودن فروآلیاژها (مانند منگنز، نیکل یا کروم) به منظور رسیدن به گرید دقیق مورد نظر مشتری انجام میشود. این مرحله تعیینکننده سختی، مقاومت به خوردگی و شکلپذیری فولاد است.

حذف گوگرد و گاز زدایی (Degassing): از طریق پمپهای وکیوم، گازهای ناخواسته از فولاد خارج شده و کیفیت و انسجام ساختار داخلی فولاد بهبود مییابد.

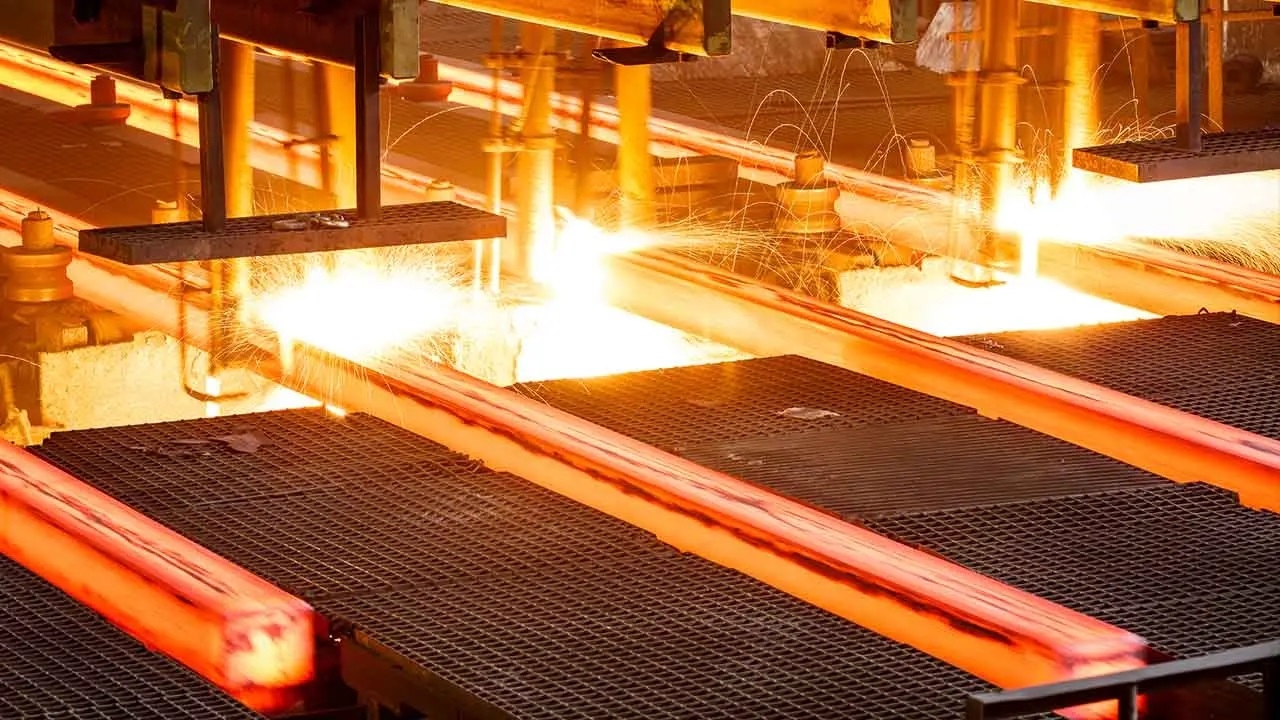

۳. خدمات ریختهگری مداوم (Continuous Casting)

پس از پالایش، فولاد مایع باید به شکل جامد درآید. ریختهگری مداوم، روش استاندارد صنعتی است که در آن فولاد مذاب به صورت پیوسته وارد قالبهای خنکشونده با آب شده و به اشکال نیمهساخته (مانند بیلت، بلوم یا اسلب) تبدیل میشود. خدمات در این بخش شامل:

کنترل سرعت کشش: تنظیم سرعت خروج محصول برای دستیابی به ضخامت و طول استاندارد.

برش با گاز یا پلاسما: برش دقیق محصولات ریختهگری شده به طولهای مورد نیاز، قبل از ارسال به مرحله نورد.

۴. خدمات شکلدهی و نوردکاری (Forming and Rolling)

در این مرحله، محصولات نیمهساخته تحت فرآیندهای مکانیکی شکل میگیرند تا به محصولات نهایی تبدیل شوند. این خدمات به دو دسته اصلی تقسیم میشوند:

نورد گرم (Hot Rolling): محصول در دمای بالا (بالاتر از دمای تبلور مجدد) از میان غلتکهایی با فشار عبور داده میشود تا به ضخامت و شکل نهایی (مانند ورق، میلگرد، تیرآهن یا تسمه) برسد. این عملیات مقاومت و سختی محصول را بهبود میبخشد.

نورد سرد (Cold Rolling): این فرآیند در دمای محیط انجام میشود و هدف آن رسیدن به ابعاد بسیار دقیق، افزایش استحکام سطح و بهبود کیفیت ظاهری محصول است.

۵. خدمات پس از تولید (Post-Production Services)

خدمات یک کارخانه فولادسازی با فروش محصول تمام نمیشود، بلکه شامل مراحلی است که کیفیت و کاربرد محصول را تضمین میکند:

عملیات حرارتی (Heat Treatment): فرآیندهایی مانند آنیل کردن (نرم کردن)، نرمالسازی یا کوئنچ و تمپر (افزایش سختی و استحکام) که خواص مکانیکی فولاد را بر اساس نیاز کاربر نهایی تنظیم میکنند.

پوششدهی و محافظت: خدماتی نظیر گالوانیزه کردن (پوشش روی برای جلوگیری از خوردگی) یا پوششدهی با نانوذرات برای افزایش طول عمر محصول در شرایط محیطی سخت.

کنترل کیفیت و آزمایشگاه: مهمترین بخش پشتیبانی، ارائه خدمات آزمایشگاهی جامع شامل تستهای کشش، ضربه، سختیسنجی و تجزیه شیمیایی برای صدور گواهینامههای انطباق با استانداردهای ملی و بینالمللی (مانند ASTM یا DIN) است.

در مجموع، کارخانه فولادسازی مدرن یک مجموعه خدماتی یکپارچه است که از طریق نوآوری در متالورژی و بهینهسازی فرآیندهای فیزیکی، اطمینان میدهد که مواد اولیه به محصولات استراتژیکی تبدیل شوند که در ساختارهای پیچیده امروزی نقشی بیبدیل ایفا میکنند.

دیگر تصاویر این مطالب

اولین گام مشاوره ، رایگان است!

در کار خیر حاجت هیچ استخاره نیست